碳纤维板分层的原因分析

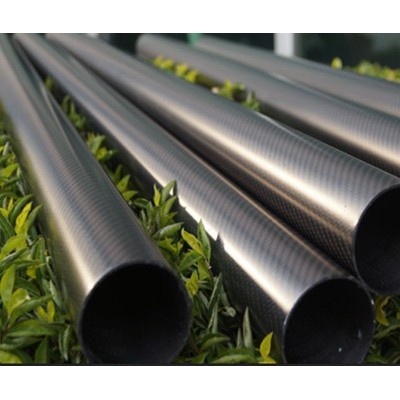

碳纤维复合材料凭借突出的性能优势,在各个高端领域受到重视。常见的碳纤维复合材料制品类型有棒、管、板、辊、箱体和异形件等,其中碳纤维板的使用率较高,在航空航天、轨道交通、医疗设备、军工装备领域中相继出现。

碳纤维板是如何制成的?

都说碳纤维板强度高、模量高,而密度和质量较轻,是非常可靠的新型材料,但是它也存在一定的弱点,比如分层。智上新材从而碳纤维行业的研究和生产已经十多年,也碰到过碳纤维板分层剥落的情况,因此我们来做一个分析。

在分析原因之前,我们需要对碳纤维板的合成过程做一个了解。碳纤维复合材料由碳纤维和树脂融合而成,最初为预浸料/带形式,其中树脂是起到连接的作用,将碳纤维紧密粘合在一起。

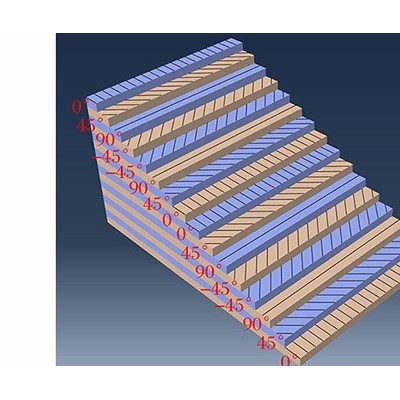

说完碳纤维预浸料,碳纤维板的加工过程离不开铺层这个概念。预浸料一般为0.2mm厚,根据实际需求进行多方向铺层,达到碳纤维板所需厚度,再进过热压罐高温成型,请记住这个铺层的工艺。

碳纤维板分层的原因分析

通过显微镜的微观图,短切和粉末碳纤维与树脂的排列分布较为均匀,但少部分位置还是会有填充不到位的情况。用专业术语来说,就是碳纤维复合材料内部结构非常复杂,整体呈各向异性,那再到碳纤维制品时,内部离散型也很突出。

另外,上面也说到铺层这个工艺,这道工序手工配合机械完成的,即便排出碳纤维预浸料本身的空隙来说,铺层过程中也可能留有间隙的情况。碳纤维板出现分层,原因就是间隙没有消除掉。碳纤维原丝与树脂的粘合性下降,铺层之间的间隙增大,都是可能的。

碳纤维复合材料受力冲击的时候材料结构会呈现脱粘分层,持续受力分层情况会扩展、屈曲直致整体结构发生损坏。在进行碳纤维板加工时,存在着垂直于纤维铺层方向的轴向力,使得其内部产生应力,那么当这个应力大于树脂与碳纤维结合的强度,那么就会呈现断裂分层的景象,并且随着应力越大,分层景象会更加重大。

另外热压罐高温成型过程中,也会出现碳纤维板分层的问题,主要是因为压力和温度控制不到位。不过这道工序是依靠设备自动完成,发生的可能性较小。

碳纤维可以打孔吗?碳纤维管钻孔后

碳纤维可以打孔吗?碳纤维管钻孔后

碳纤维管模具的重要性及脱模步骤

碳纤维管模具的重要性及脱模步骤

微信客服

微信客服